เทคโนโลยีระบบ IO-Link เป็นหัวใจสำคัญในระบบควบคุมอัตโนมัติที่สื่อสารสัญญาณแบบดิจิตอล ส่งข้อมูลเป็นค่าจริงที่ได้จากการวัดอุปกรณ์แต่ล่ะประเภท ระบบจะรวบรวมข้อมูลจากเซ็นเซอร์ที่ติดตั้งกับเครื่องจักรส่งสัญญาณเชื่อมต่อกับ PLC และระบบ ERP network ซึ่งไม่มีข้อจำกัดเรื่องสัญญาณแบบสวิชท์กับแบบอนาล็อก ไม่มีความซับซ้อนในการใช้งาน ทำให้ลดต้นทุนในการติดตั้งอุปกรณ์เซ็นเซอร์รวมถึงลดจำนวนสายไฟของระบบ

1.ตรวจสอบความผิดปกติการทำงานของเซ็นเซอร์และส่งข้อมูลไปแจ้งเตือนผู้ที่เกี่ยวข้อง

2.ส่งข้อมูลแบบดิจิตอล ได้ค่าการวัดที่แม่นยำกว่าแบบอนาล็อก

3.ทนต่อสัญญาณรบกวนเนื่องจากส่งสัญญาณแบบดิจิตอล ไม่จำเป็นต้องใช้สายไฟชนิดพิเศษ

4.ง่ายต่อการเปลี่ยนเซ็นเซอร์ตัวใหม่ เพราะพารามิเตอร์ต่างๆจะถูกเก็บไว้ที่ที่ตัว IO-Link master

5.สะดวกในการเชื่อมต่อกับ PLC เนื่องจาก IO-Link master เพียงตัวเดียวสามารถเชื่อมต่อได้ถึง 3 โปรโตคอล Profinet, Ethernet, Modbus TCP ทำให้ลดจำนวนรุ่นที่สต็อก

6.ตรวจสอบอุปกรณ์เซ็นเซอร์เสีย, สายไฟขาด, สายไฟหลุด ลดระยะเวลา break-down, downtime และช่วยในการบำรุงรักษาเครื่องจักรต่างๆ

Vibration monitoring to Industry 4.0

Vibration sensors เครื่องวัดความสั่นสะเทือนแบบ IO-Link ที่ตรวจสอบและประเมินระดับการสั่นสะเทือนจาก การเสียสมดุลย์(unbalance) การเยื้องศูนย์(misalignment) การหลวมคลอน(looseness) เพื่อช่วยในการวางแผนงานซ่อมบำรุ่งเครื่องจักรได้อย่าง real-time เช่น มอเตอร์ ปั๊ม ตลับลูกปืน ชุดเกียร์ หรืออุปกรณ์อื่นๆ ที่มาพร้อมการวัดแบบความเร็ว velocity (v-RMS), ความเร่งหรือแรงเสียดทาน acceleration (a-RMS), ค่าความเร่งหรือแรงเสียดทานสูงสุดที่เกิดขึ้น a-Peak, และค่าอุณหภูมิ temperature ภายในตัวเดียว ทำให้ประหยัดค่าใช้จ่ายอุปกรณ์ในการติดตั้ง รวมถึงช่วยหลีกเลี่ยงการหยุดชะงักของเครื่องจักร และค่าใช้จ่ายที่เกิดขึ้นโดยไม่จำเป็น

Process sensors with IO-Link systems to Industry 4.0

เทคโนโลยีเซ็นเซอร์ IO-Link พัตนามาเพื่อรองรับ Industry 4.0 สื่อสารแบบดิจิตอล ส่งข้อมูลรวดเร็วและแม่นยำกว่าสัญญาณอนาล็อก มีการตรวจสอบความผิดปกติของตัวอุปกรณ์ได้เอง ส่งข้อมูลไปยัง PLC และระบบ ERP Network แจ้งเตือนผู้ที่เกี่ยวข้องเพิ่มมาตรวจสอบและวางแผนซ่อมบำรุงได้อย่างมีประสิทธิภาพ และยังลดขั้นตอนในการติดตั้งอุปกรณ์สะดวก รวดเร็ว “Plug-and-play” โดยเฉพาะอุตสาหกรรมอาหาร เครื่องดื่ม นม ที่ต้องใช้เซ็นเซอร์ที่มีความแม่นยำสูง เช่น Pressure, Flow, Level, Temperature, Conductivity ที่ใช้กระบวนการผลิตต่างๆ (Storage, Mixing, Incubation, Pasteurizer, CIP process) เพื่อควบคุมการผลิตสินค้าให้มีคุณภาพ และลดความสูญเสียให้น้อยที่สุด

การส่งสัญญาณเซ็นเซอร์ระบบ IO-Link

ไม่มีการสูญเสียค่าที่วัดได้ (No measured value losses)

การส่งค่าการวัดเป็นแบบดิจิตอล ทำให้ที่ค่าวัดได้แสดงผลเป็นค่าจริง ซึ่งมีความแม่นยำกว่าสัญญาณอนาล็อก

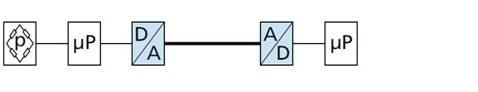

การส่งค่าสัญญาณอนาล็อกแบบปัจจุบัน

สัญญาณอนาล็อกจะถูกแปลงเป็นข้อมูลดิจิทัลผ่าน A / D converter และสเกลค่าใน PLC ทำให้ค่าการวัดที่ได้ไม่ถูกต้องของค่าการวัดที่เกิดขึ้นจริง

การส่งค่าข้อมูลแบบ IO-Link

สัญญาณหรือข้อมูลที่วัดได้จะเป็นค่าจริง ไม่มีความผิดเพี้ยน มีการสื่อสารที่รวดเร็ว เพื่อการตอบสนองที่แม่นยำของระบบ

![]()

เทคโนโลยีระบบ IO-Link ที่เชื่อมต่อกับ ThinkTop IO-Link valve ออกแบบมาสำหรับอุตสาหกรรม นม อาหาร เครื่องดื่ม ยาเวชภัณฑ์ และอุตสาหกรรมอื่นๆ โดยมีการสื่อสารกับระบบอัตโนมัติ ซึ่งช่วยให้สามารถควบคุมวาล์วอย่างชาญฉลาด ส่งข้อมูลแบบเรียลไทม์ ตรวจสอบและวิเคราะห์การทำงานของวาล์วได้อย่างมีประสิทธิภาพ ตัวอย่างข้อมูลที่ส่งไปยังระบบ IO-Link เช่น

1.ระบุตำแหน่งวาล์วปัจจุบันจากก้านวาล์วไปถึงแอคทูเอเตอร์ด้านบนก้านวาล์ว

2.ตรวบสอบชิ้นส่วนระบบนิวเมติก

3.ตรวจสอบตำแหน่งเซ็นเซอร์

4.ตรวตสอบ Pilot valve 1,2,3

5.ตรวจสอบ Hardware, Safety stop

6.ตรวจสอบการสื่อสารเพื่อช่วยในการบำรุงรักษา

ทั้งนี้ทำให้ผู้ใช้งานได้ประโยชน์จากระบบ IO-Link เทคโนโลยี Industry 4.0 เพื่อพัฒนาคุณภาพ ประสิทธิภาพ ความปลอดภัย การวางแผนงานซ่อมบำรุง และช่วยในการลดค่าใช้จ่ายที่เกิดขึ้นโดยไม่จำเป็น